УДК

676.082

СПОСОБ КОНТРОЛЯ ВЛАЖНОСТИ ПОТОКА БИОМАССЫ

Ó 2007 г.

Холманский А. С., *Порев И. А.,

**Секанов Ю. П.

Проведена градуировка и показана схема

использования погонного влагомера в пиролизной установке

Растущая

доля затрат горючесмазочных материалов в себестоимости сельхозпродукции,

инициирует изыскание и разработку технологий и технических средств для получения

топлива из растительного сырья. Среди современных технологий энергетического

использования растительной биомассы термохимическая конверсия (пиролиз)

является наиболее универсальной. Она позволяет получать качественное,

экологически безопасное твердое, жидкое и газообразное топливо из практически любого

сырья, содержащего органические компоненты.

Влажность

– один из важнейших показателей состояния материалов растительного

происхождения, используемых в пиролизных

установках при производстве биотоплива. Она влияет на такие показатели

физико-механических свойств сырья, подлежащего термохимической переработке,

которые определяют технологический процесс пиролиза [1]. Влажность поступающего

на переработку сырья варьируется в широких пределах. Более влажное сырье

требует более высоких энергетических затрат на единицу массы сырья, что

достигается путем увеличения температуры обработки или времени ее воздействия

на органическое вещество.

Для осуществления процесса пиролиза

необходимо снижение влажности сырья, например, опилок до 5–6%. От уровня

влажности поступающего в реактор сырья зависит энергоемкость процесса. Если

процесс сушки биомассы включен в технологическую схему пиролизной установки, то

необходимо обеспечение согласование режимов сушки и пиролиза. Такое согласование,

как показали исследования, может быть осуществлено с использованием в системе

управления установки поточного автоматического влагомера биомассы. Анализ

большого числа измерительных схем и результатов испытаний влагомеров показали,

что измерительная схема отечественного влагомера кормов «Электроника-ВЛК-01»

позволяет обеспечить измерения во всем практически встречающемся диапазоне

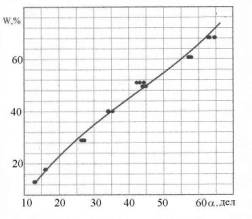

влажности поступающей биомассы. В качестве примера на рисунке 1 показана калибровочная

кривая влагомера для торфа, заготовленного в Пушкинском районе Московской

области.

Рис 1. Градуировочная зависимость влагомера «Электроника

ВЛК-01» на торфе

В

основу работы влагомера «Электроника-ВЛК-01» положен диэленометрический метод

измерения, использующий зависимость диэлектрической проницаемости (εr ) и тангенса угла потерь (tgd) материалов от

содержания в них влаги. Прибор работает на частоте 2 МГц. На базе измерительной

схемы влагомера «Электроника-ВЛК-01» и был разработан образец поточного

влагомера, датчик которого встраивается в технологическую линию пиролизной

установки. Датчик представляет собой конденсатор, с обкладками в виде двух полуцилиндрических металлических пластин,

охватывающих полимерный трубопровод, по которому поступала в реактор биомасса.

Длина пластин составляла 15 см, а радиус трубопровода – 5 см. Удельные диэлектрические

потери в таком конденсаторе будут определяться коэффициентом диэлектрических

потерь (k), равным произведению εr tgd, которое, в свою очередь, должно зависеть

от содержания воды в биомассе. Характер этой зависимости будет определяться в

основном поляризуемостью и ориентационной подвижностью полярных молекул воды.

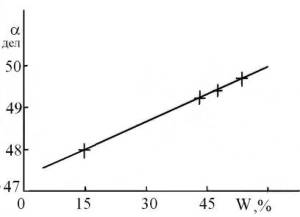

Рис. 2. Градуировочная зависимость датчика влажности

на опилках

С

целью апробирования влагомера провели измерения влажности биомассы (опилок) с

известным содержанием влаги. Результаты измерений представлены на рис 2.

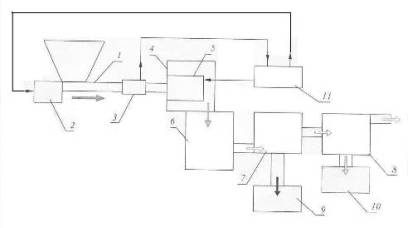

Схема пиролизной

установки с встроенным датчиком измерения влажности показана на рис. 3.

Работает установка следующим образом. Перерабатываемое сырье, подаваемое шнеком-дозатором

1 в зону нагрева 5 камеры удаления влаги

4, проходит при своем движении через зону действия датчика влажности 3. Электрический сигнал датчика влажности поступает на преобразователь 11, который вырабатывает сигналы управления

механизмом подачи 2 органического сырья.

Рис. 3. Схема пиролизной установки ГНУ ВИЭСХ с

устройством, корректирующим кинематический режим ее работы. 1. Шнек дозатор. 2.

Привод шнека-дозатора. 3. Датчик поточного влагомера. 4. Камера удаления влаги.

5. Зона нагрева камеры удаления влаги. 6. Камера пиролиза. 7. Сепаратор. 8.

Конденсатор. 9. Емкость твердого остатка. 10. Сборник жидкого топлива. 11.

Преобразователь.

Параметры сигналов

управления зависят от влажности сырья. Эти сигналы действуют

таким образом, чтобы при увеличении

влажности вещества сверх заранее

установленного значения время его прохождения через зону нагрева 5

увеличилось, что достигается путем

уменьшения скорости подачи

(числа оборотов) механизма 2. В

качестве механизма изменения скоростного режима шнека-дозатора 1 в устройстве применен регулятор числа

оборотов марки S500 японской фирмы MITSUBISHI. Испытания

показали, что применение погонного влагомера, позволяет существенно повысить

эффективность работы установки.

ЛИТЕРАТУРА

1.

Холманский

А. С., Сорокина Е. Ю., Порев

И. А., Курганов А. А.

Быстрый пиролиз клетчатки. - Электронный журнал «Исследовано в России» - http://zhurnal.ape.relarn.ru/articles/2004/123pdf

METHOD of CONTROL HUMIDITY in FLOW of BIOMASS

Holmansky A. S., Porev I. A., Sekanov Yu. P.

It is carried out testing of a set for mesure humidity

of a biomass and showing a scheme of using it in pirolys equipment

Всероссийский институт электрификации

сельского хозяйства (*ГНУ ВИЭСХ)

Всероссийский

институт механизации (**ГНУ

ВИМ)

Поступила в

редакцию 31.01.2007.