Математическая морфология.

Электронный математический и

медико-биологический журнал. - Т. 13. -

Вып. 1. - 2014. - URL:

http://www.smolensk.ru/user/sgma/MMORPH/TITL.HTM

http://www.smolensk.ru/user/sgma/MMORPH/N-41-html/TITL-41.htm

http://www.smolensk.ru/user/sgma/MMORPH/N-41-html/cont.htm

УДК 681.2-5

МНОГОФУНКЦИОНАЛЬНАЯ

СИСТЕМА ДОЗИРОВАНИЯ И РАПРЕДЕЛЕНИЯ ПОТОКОВ ЖИДКОСТИ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

Ó 2014 г.

Делеговская Т. В., Найдёнов Е. В., Прокофьева П. А.

В работе описан процесс создания многофункциональной математической

модели, которая может быть использована для автоматического расчёта дозирования

потов жидкости в разнообразных технологических процессах.

Ключевые слова: дозирование, распределение, поток, система расчёта.

В современном высокотехнологическим мире,

с расширением функциональных возможностей систем компьютерной математики (СКМ),

разработка большинства устройств начинается с создания её математической модели.

Как правило, такой подход позволяет сэкономить значительное количество средств

на доработку выпущенных макетных изделий, а при проектировании крупных объектов

вовсе заменить реальные испытания математическим моделированием в самых сложных

состояниях.

Ещё одна черта современных СКМ – это их

гибкость. Большое количество разрабатываемых математических моделей могут быть легко

адаптированы в качестве узлов других систем и устройств, поскольку библиотеки,

в которых они содержатся не предназначены для частного случая применения.

Примером может являться модель системы дозирования потов жидкости. Сегодня эта

система выполняет важные функции в широком разнообразии устройств в различных

областях: сельском хозяйстве (система орошения, система распределения первичной

продукции), промышленности (многоуровневые системы распределения нефти и газа,

системы промышленной конденсации зданий), клеточной биологии (распределение потоков

питательных жидкостей, системы инъекции) и др. (см. рис.1).

В работе ставится задача разработать

гибкую многофункциональную систему дозирования и распределения технологического

потока (газа/жидкости), которая может быть применена для различных областей

техники. Для начала следует рассмотреть структуры функционирования таких систем

(см. рис. 2). Как правило выделяют архитектуру с прямым потоком (рис 2 А) и замкнутым

контуром (рис 2 Б). Друг от друга каждую из них отличает наличие остаточной

жидкости. На архитектуре распределения прямого потока спроектированы нефти- и

газораспределительные станции, системы литья стали, множественные распылительные

системы. В этих устройствах по ряду причин не допускается возможность получения

остатка дозируемого вещества. Так, перекачиваемый объём газа подлежит строгому

учёту, а затвердевание стали остановит технологический процесс. В системах с

замкнутым контуром частично- и неиспользованный поток возвращается в резервуар.

В большинстве случаев эти системы содержат сложный механизм субсистемы, которая

потребляет питательную жидкость. И как правило, процесс его дальнейшего

распределения предусматривает наличие остатка. Остаток питательной жидкости в

ряде случаев может быть отфильтрован. Следует заметить, что остаток может быть

образован в процессе химической реакции и содержать продукты других элементов. Ещё

одним фактором может являться низкая активность влияния среды, в которую

поступает технологический поток. Так в областях генной инженерии и

биотехнологий, клеточной биологии, фармакологии и многих других, среда может иметь

особый, нелинейный характер потребления питательной жидкости (которая выступает

в качестве исследуемого потока). В таких случаях, когда процесс потребления не

имеет устойчивой характеристики, новым требованием является постоянная регулировка

и подстройка системы дозирования.

Рисунок 1 – Система дозирования

и распределения потоков

в различных технологических процессах

Универсальная модель системы должна

оперировать любым объёмом технологического потока и производить точный расчёт

его распределения. Системы дозирования в большинстве случаев содержат управляемые

вакуумные, диафрагменные или электромагнитные клапаны, сигнал действия которых

подаёт как правило электронно-цифровая система управления (СУ). В свою очередь,

для определения момента открытия того или иного клапана, СУ имеет либо

программный алгоритм (содержащий условия открытия), либо ряд датчиков во

внешней среде: температурные, газовые, кислотные и др., либо получает сигналы

от находящейся в среде системы технического зрения. Однако, для множества простых

систем датчики и СУ могут отсутствовать (например, система орошения полей). В

этом случае оператор вручную регулирует уровень открытия каждого клапана, теряя

при этом потоки воды, вылитые впустую.

Рисунок 2 – Разновидности

архитектуры систем дозирования потоков

А) с прямым потоком; Б) с

замкнутым контуром

Используя математические выражения

постараемся сформулировать простой алгоритм, позволяющий отразить процесс

дозирования потока.

Задаём следующие базовые величины:

u – минимальный начальный процент протекания жидкости в

одной трубке (как правило, любые системы дозирования в начальный период работы

пропускают ограниченный технологический поток, величину которого можно

отрегулировать до пуска устройства);

k – число субсистем (распределительных труб, каналов,

технологических линий) на количество которых будет разделён входной поток;

n – число датчиков на одной субсистеме (существуют

мировые стандарты и правила для установки разнообразных датчиков в любых

условиях в зависимости от их типа; для систем технического зрения выполняется

инженерно-оптический расчёт наиболее удобного расположения в исследуемой

субсистеме).

Принимая входной поток как 100% (исходя

из постоянства работы насосных устройств в начальный момент времени), можем

определить максимальный объём потока V

(%), который доступен для одной субсистемы:

![]()

В случае, если входной поток изменяется

(например, при ручной регулировке оборотов насосного оборудования или его

поломке), величина нового сформированного потока будет пропорциональна значению

потока в начальный момент времени. При построении модели будем считать, что начальный

поток не изменяется.

Пусть M – общее количество датчиков для всей установки:

![]() ,

,

тогда остаток жидкости P (%) для распределения будет найден как:

![]() .

.

В ряде технологических процессов,

необходимым условием является возможность составлять определённый запас потока

жидкости. Это связано с последующей регулировкой выходного потока и повышением

долговечности ряда клапанов. В таком случае, величина P, может быть определена как:

![]() ,

,

где а – объём запасённой жидкости.

Пусть Z – объём жидкости (%), подаваемый на один датчик:

![]() ,

,

S (1,2,..,k) – число активных датчиков в субсистеме (1,2,..,k),

G (1,2,..,k) – объём выходного потока субсистемы (1,2,..,k).

Логичны утверждения:

Для общего случая, для любого количества

субсистем (1,2,..,k,…), формула имеет вид:

![]()

Нераспределённый объём потока можно

выразить как:

![]() .

.

Для общего случая:

![]() .

.

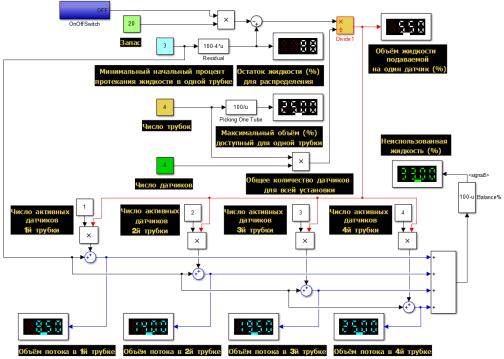

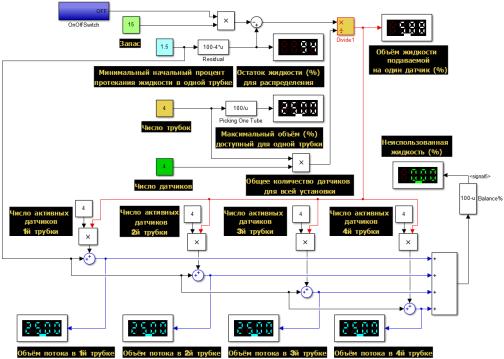

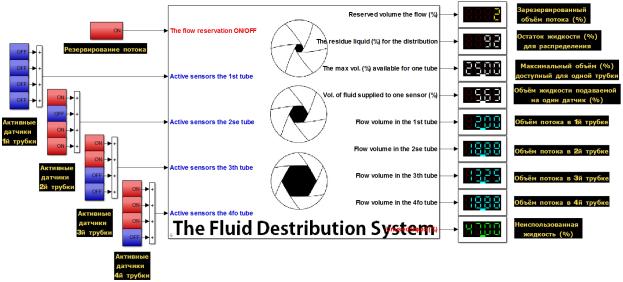

На основе математических выражений была

составлена модель в СКМ Matlab&Simulink R2013b – рис. 3. Она содержит четыре распределительные

трубки-субсистемы. Проведём моделирование при ряде заданных условий. На рис. 3

отсутствует резервирование входного потока (а=0), число датчиков и субсистем

равно четырём. Для каждой субсистемы указаны разные значения активности

датчиков. Как видно из рисунка, математический рассчёт оказался верным.

Рисунок 3 – Математическая

модель системы дозирования в СКМ Matlab&Simulink

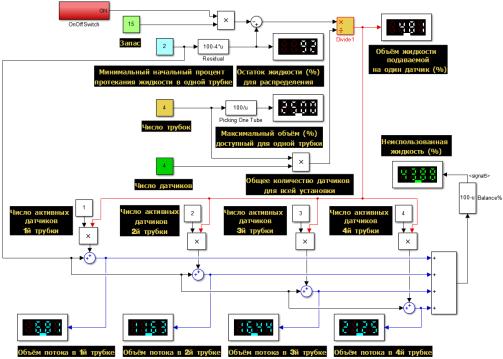

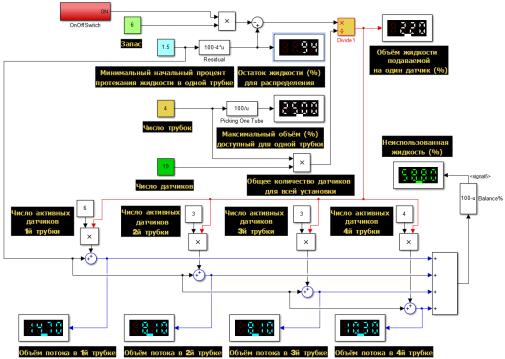

На рис. 4 при ином

значении u, активизирован процесс резервирования.

Рисунок 4 – Моделирование

при включённом резервировании

На рис. 5 отражён процесс полного

распределения входного потока. Резервирование в этом случае отключено.

Рисунок 5 – Полное

распределение входного потока

На рис. 6 увеличено число датчиков и

запущен процесс резервирования входного потока на небольшую величину. Минимальный

процент выбран очень малым, исходя из объёма потока, приходящегося на один

датчик.

Рисунок 6 – Дозирование

потока при большом количестве активных датчиков

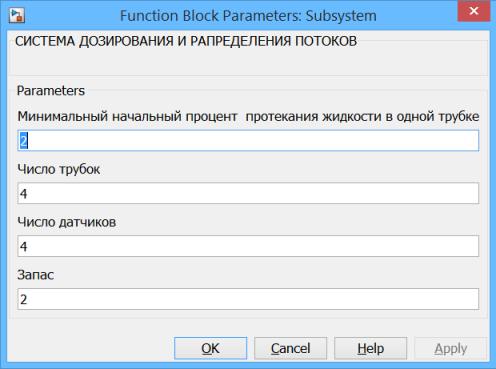

Для удобства использования, объединим математические

блоки в субсистему Simulink и применим возможность

задавать данные в виде меню – рис. 7,8.

Рисунок 7 – Меню субсистемы

модели

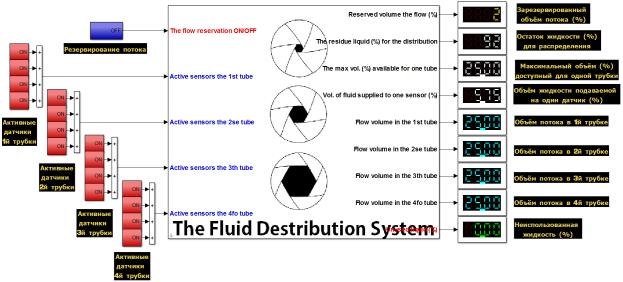

Процесс активности срабатывания датчиков

выполним при помощи нажатия кнопок. В таком виде мы можем изменять величину

дозировки при установленных параметрах с в режиме реального времени – рис. 8.

а)

б)

Рисунок 8 – Процесс моделирования

субсистемы

Таким образом, можно утверждать, что

разработанная модель может быть применена в качестве функционального блока

моделей разнообразных устройств. Простота расчётных функций была получена путём

многократного тестирования различных распределительных систем и изучения их алгоритма

поведения. Кроме того, присутствует возможность усложнения субсистемы, для

более глубокого изучения процессов дозирования. Однако общие выполняемые

функции, заложенные в систему останутся прежними при любых внешних условиях.

MULTI-SYSTEM DOSAGE AND

STREAMS DESTREBUTION Fluids in technological processes

Delegovskaya T. V., Naydyonov E. V., Procofieva P. A.

In this paper we describe the process of creating a mathematical model

of multi-function, which can be used to automatically calculate the fluid

dispensing pots in time-ous processes.

Key words: dispensing, distribution, flow calculation

system.

Смоленский Государственный

Университет

Филиал ФГБОУВПО

«Национальный

исследовательский университет» МЭИ»

в г. Смоленске

Поступила

в редакцию 25.12.2013