Электронный

математический и медико-биологический журнал. - Т. 13. -

Вып. 4. - 2014. -

URL:

http://www.smolensk.ru/user/sgma/MMORPH/TITL.HTM

http://www.smolensk.ru/user/sgma/MMORPH/N-44-html/TITL-44.htm

http://www.smolensk.ru/user/sgma/MMORPH/N-44-html/cont.htm

УДК 621.389

СИСТЕМА ДИАГНОСТИКИ СОСТОЯНИЯ МЕХАНИЧЕСКИХ УЗЛОВ СТАНКОВ С ЧПУ

Ó 2014 г.

Харичев А. А., Якименко И. В.

В работе изложены различные методы диагностики состояния механических узлов

станков с ЧПУ. Предложена система мониторинга технического состояния механических

узлов станков с ЧПУ, основанная на спектральном анализе виброакустической

информации. Проведено простейшее моделирование.

Ключевые слова: диагностика состояния

механических узлов станков с ЧПУ, виброакустическая диагностика, спектральный

анализ.

Числовое программное управление (ЧПУ) – это компьютеризованная система управления,

управляющая приводами технологического оборудования, включая станочную

оснастку.

Оборудование с ЧПУ может быть представлено:

а) станочным парком, например станками:

- для обработки металлов (фрезерные, токарные),

дерева, пластмасс;

- для резки листовых заготовок;

- для обработки давлением и т.д.

б) приводами асинхронных электродвигателей,

использующих векторное управление;

в) характерной системой управления современными промышленными

роботами.

В настоящее время с растущими требованиями к

производительности оборудования с ЧПУ и к качеству выпускаемой продукции

существенно повышается роль технического обслуживания и ремонта по фактическому

состоянию с использованием современных методов и средств диагностики технического

состояния всех систем и узлов станка. От своевременного выявления той или иной

неисправности во многом зависит, будет ли станок выпускать продукцию или он будет

простаивать в ожидании запасных частей для ремонта.

Основной целью диагностики

технического состояния металлообрабатывающих станков с ЧПУ является предотвращение

внезапных отказов и снижение простоев. На сегодняшний день широко применяются методы диагностики

технического состояния станков с ЧПУ, предназначенные для проверки состояния

вращающихся узлов станков без их разборки. Использование современных методов

обслуживания позволяет одновременно снизить стоимость ремонтных работ и

повысить их качество, так как проверяется не только состояние деталей станка,

но и то, как они собраны, имеются ли перекосы

подшипников или шестерен при сборке, есть ли излишнее биение шпинделей или

валов, выставлены ли винты надлежащим образом относительно направляющих и т.д.

В зависимости от объекта,

диагностику которого необходимо провести, применяется тот или иной метод

диагностики или комплекс методов. Для получения информации о техническом

состоянии современного металлообрабатывающего станка с ЧПУ наибольшее

распространение получили следующие методы диагностики:

- виброакустическая

диагностика – для диагностики элементов привода главного движения и других механизмов,

совершающих вращательное движение;

- диагностика по параметрам

точности и постоянства отработки круговой траектории с использованием систем

Renishaw ballbar QC10, QC20W – для диагностики привода подач;

- контроль геометрических

параметров и точности позиционирования – для диагностики параметров точности

перемещения формообразующих узлов.

Абсолютное большинство

диагностических задач решается методом виброакустической диагностики. Этот

метод обладает широкими возможностями, что позволяет использовать его на всех

этапах жизненного цикла станка в целом и отдельных его механизмов, в частности,

и определять как наличие и вид, так и степень развития дефекта. Круг объектов

виброакустической диагностики включает в себя все механизмы, совершающие вращательные

движения (рисунок 1). Кроме того, при определенной наработке, метод виброакустической

диагностики можно использовать и для диагностики механизмов станка, совершающих

поступательные движения, например, направляющие скольжения.

Рисунок 1 – Объекты

виброакустической диагностики

Для

наиболее эффективного диагностирования неисправностей предлагается система

мониторинга технического состояния механических узлов станков с ЧПУ, основанная

на спектральном анализе виброакустической информации.

Предлагаемая система предназначена для:

-

предварительной оперативной диагностике технического состояния механических

узлов виброакустическим методом;

-

контроль столкновений подвижных узлов станков и нарушения технологии механической

обработки;

-

передача данных на ПЭВМ для визуализации технического состояния механических

узлов;

-

передача данных о нарушении технического состояния на панель оператора.

Система

состоит из следующих компонентов:

-

датчики вибрации;

- блок

управления (регистратор);

-

программное обеспечение для настройки регистратора и отображения информации.

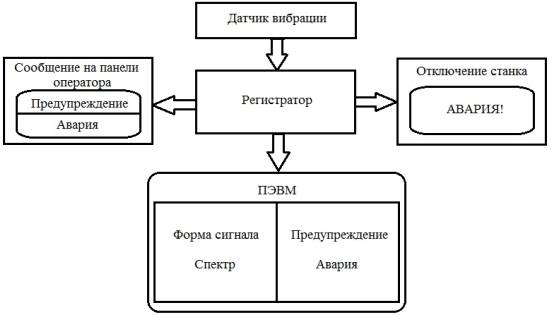

Структурная

схема системы представлена на рисунке 2.

Рисунок 2 – Структурная

схема системы

Данные

с датчика вибрации поступают на регистратор.

Регистратор

осуществляет обработку данных и их хранение, выдачу сообщений на панель

оператора и отключение станка при аварии.

Данные с регистратора передаются на ПЭВМ со специальным программным

обеспечением (далее ПО). Сервисное ПО позволяет проводить анализ технического

состояния станка и выявлять скрытые дефекты и неисправности на ранней стадии их

возникновения.

Объекты диагностики данной

системы:

- подшипник качения;

- зубчатая передача;

- ременная передача;

- муфта;

- вал, шпиндель;

- электродвигатель;

- шариковая винтовая

передача.

Предлагаемая система

позволяет получить существенный экономический эффект, важнейшими составляющими

которого являются:

– исключение необходимости разборки работоспособных

узлов и деталей;

– устранение дефектов на начальном этапе их

возникновения;

– предупреждение аварийных выходов из строя

оборудования;

– оптимизация реальных сроков ремонтных

работ;

– планирование объемов работ по выявленным

дефектам;

– сокращение заказов запасных частей и

снижение объемов механической обработки;

– заказ необходимых комплектующих до начала

проведения ремонтных работ;

– сокращение времени проведения ремонтных

работ;

– снижение стоимости обслуживания оборудования на

40-50 %.

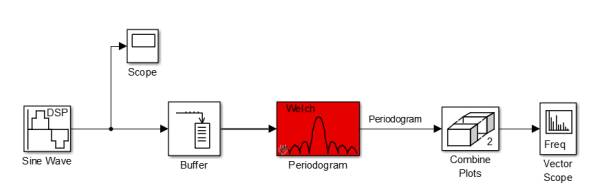

Для обнаружения механических неисправности в работе

станков с ЧПУ, необходимо получить сигнал с датчика, провести его спектральный

анализ, и проанализировать результат. Модель, позволяющая получать спектральную

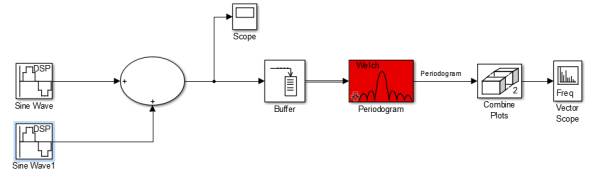

характеристику сигнала, представлена на рисунке 3.

Рисунок 3 – Модель получения

спектральной характеристики

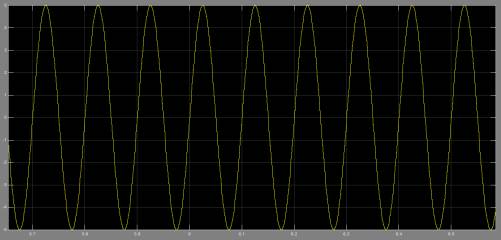

Рассмотрим простейший случай, когда на вход системы

поступает синусоидальный сигнал с амплитудой 5 В и частотой 10 Гц (рисунок 4).

Рисунок 4 – Синусоидальный

сигнал

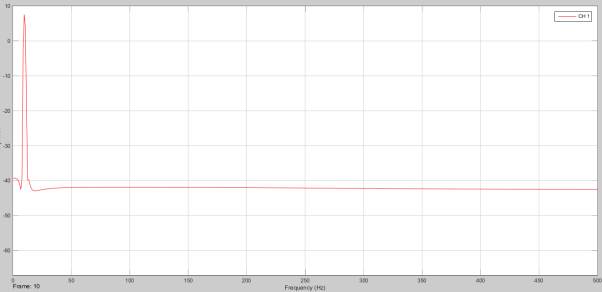

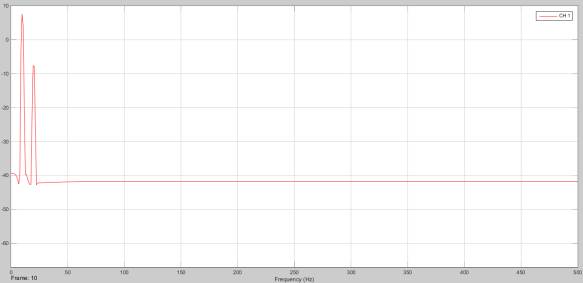

Для построения спектра в

модели используется быстрое преобразование Фурье (БПФ). БПФ позволяет найти

частотные компоненты (спектр) сигнала во временной области. Спектральная характеристика данного синусоидального

сигнала представлена на рисунке 5.

Рисунок 5 – Спектральная

характеристика синусоидального сигнала

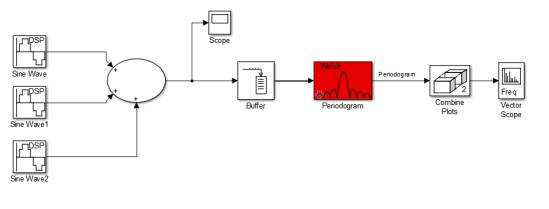

Добавим в модель ещё один

сигнал синусоидальной формы амплитудой 1 В частотой 20 Гц, имитирующий

какой-либо сбой в работе станка (рисунок 6).

Рисунок 6 – Модель получения

спектральной характеристики с двумя

входными сигналами

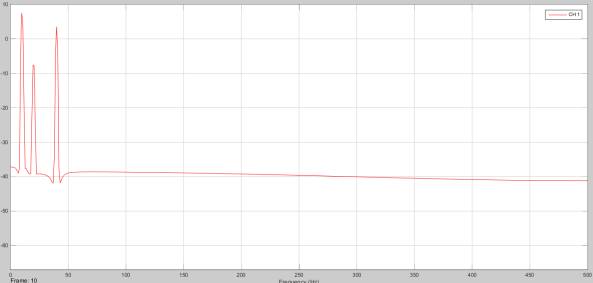

Спектральная характеристика

двух синусоидальных сигналов представлена на рисунке 7.

Добавим в модель третий

сигнал синусоидальной формы амплитудой 3 В и частотой 40 Гц, имитирующий ещё

одну неисправность в работе станка (рисунок 8). Его спектральная характеристика

представлена на рисунке 9.

Рисунок 7 – Спектральная характеристика

двух синусоидальных сигналов

Рисунок 8 – Модель получения

спектральной характеристики с тремя

входными сигналами

Рисунок 9 – Спектральная

характеристика трёх синусоидальных сигналов

На спектральной характеристике, изображенной на рисунке 9, видны дополнительные составляющие на частотах 20 Гц и 40 Гц, отражающие сбои работы станка с ЧПУ.

Таким образом, сравнивая

спектр заведомо исправно работающего станка с ЧПУ, со спектрами других станков,

можно быстро и эффективно выявлять возможные неисправности в их работе.

В настоящий момент разработка находиться на стадии

выбора типа датчика и моделирования процесса функционирования с целью проверки

работоспособности.

Литература

1.

Григорьев,

С.Н. Диагностика автоматизированного производства / С.Н. Григорьев, В.Д. Гурин,

М.П. Козочкин и др. – М.: Машиностроение, 2011. 600 с.

2. Википедия. URL: ru.wikipedia.org (дата обращения: 25.11.2014) обзор статей по

теме: числовое программное управление, фрезерные станки, токарные станки,

станки с ЧПУ.

3. Мир ЧПУ. URL: mir-cnc.ru (дата

обращения: 23.11.2014) обзор статей по теме: диагностика неисправностей станков

с ЧПУ.

4. Дьяконов В.П. MATLAB 6/6.1/6.5 + Simulink 4/5 в математике и моделировании. Основы применения. Полное руководство пользователя. — М.: «СОЛОН-Пресс»,2003. 576 с.

SYSTEM OF DIAGNOSTIC THE STATE OF MECHANICAL COMPONENTS

CNC MACHINE TOOLS

Kharichev A. A., Jakimenko I. V.

In this abstract are present various methods of

diagnosing the state of mechanical components CNC machine tools. The system of

monitoring the technical condition of mechanical parts CNC, based on the spectral

analysis of vibro-acoustic information. A simple simulation has been conducted.

Key words: diagnostics of

mechanical components CNC machine tools, vibro-acoustic diagnostics, spectral

analysis.

Филиал ФГБОУВПО «Национальный исследовательский университет»МЭИ»

в г. Смоленске

Поступила в редакцию

9.12.2014.